Abstrak

Variabilitas harga bahan bakar fosil dan komitmen untuk mengurangi emisi gas rumah kaca (GRK) telah mendorong industri pulp dan kertas (P&P) AS untuk mengadopsi teknologi yang mengurangi ketergantungan pada bahan bakar fosil. Dalam hal ini, peningkatan efisiensi energi sangat penting untuk dekarbonisasi sektor tersebut. Studi ini mengevaluasi beberapa alternatif hemat energi untuk salah satu produk P&P utama, linerboard, dengan fokus pada konsentrasi cairan hitam, pembangkitan uap, dan proses pengeringan kertas. Teknologi utama yang dinilai meliputi: (a) boiler pemulihan efisiensi tinggi dan boiler listrik sebagai pengganti gas alam, (b) membran nanofiltrasi graphene oxide (GO) dan rekompresi uap mekanis (MVR) untuk konsentrasi cairan hitam, dan (c) teknik mesin kertas canggih seperti shoe press, nilon mesh felt, dan pengeringan condebelt. Dengan menggunakan simulasi proses dalam Sistem Energi dan Material Generik berbasis Windows (WINGEMS), Penilaian Siklus Hidup dalam OpenLCA, dan pemodelan keuangan, studi tersebut menemukan bahwa membran GO untuk pengeringan cairan hitam dan condebelt adalah yang paling efektif, mengurangi emisi hingga 15%. Boiler pemulihan efisiensi tinggi menambahkan pengurangan 10% lagi. Analisis biaya menunjukkan bahwa teknologi seperti kain nilon, pengepres sepatu, dan MVR tidak hanya memangkas biaya operasional tetapi juga mencapai pengurangan karbon hingga 8%, dengan biaya karbon yang dihindari (CAC) berkisar antara -$67 dan -$19 per metrik ton CO2 -eq . yang dihindari. Sebaliknya, membran GO dan boiler pemulihan memiliki nilai CAC yang lebih tinggi, dari $237 hingga $392 per metrik ton. Temuan tersebut menunjukkan bahwa manfaat MVR, membran GO, boiler listrik, dan pengeringan sabuk konde meningkat dengan penggunaan energi terbarukan yang lebih besar di jaringan listrik AS, yang menyoroti potensi dekarbonisasi dari elektrifikasi sektor pulp dan kertas.

Perkenalan

Sektor pulp dan kertas merupakan kontributor penting emisi karbon, yang menyumbang sekitar 190 Mt CO 2 pada tahun 2021. 1 Karena produksi diproyeksikan meningkat pada tahun 2030, upaya signifikan harus dilakukan untuk memutus ketergantungan pada bahan bakar fosil dan mengurangi permintaan energi. Menurut Badan Energi Internasional, intensitas emisi sektor ini harus berkurang sebesar 4% setiap tahun dari tahun 2021 hingga 2030 untuk mencapai nol emisi CO 2. 1 Di antara berbagai produk yang ditawarkan oleh industri pulp dan kertas, linerboard telah melihat peningkatan permintaan karena penggunaannya dalam bahan kemasan ringan. Pasar containerboard dinilai lebih dari USD 160 miliar pada tahun 2018, dengan harapan mencapai USD 250 miliar pada tahun 2025. 2 Linerboard, komponen penting dari kemasan karton bergelombang, dinilai karena dapat terurai secara hayati, terbarukan, dan dapat didaur ulang, menjadikannya bahan yang berkelanjutan. 3 Namun, keberlanjutannya bergantung pada efisiensi energi dalam proses produksinya, sumber bahan baku, dan praktik pengelolaan hutan yang bertanggung jawab.

Area konsumsi energi yang signifikan dalam proses produksi adalah bagian pengeringan mesin kertas, yang mencakup sekitar 20% dari total energi yang digunakan. 4 Penerapan teknologi untuk mengurangi kadar air dari 50% menjadi 35% dalam jaringan kertas yang memasuki bagian pengeringan dapat menghemat 80 triliun BTU setiap tahunnya di AS. 4 Pilihan lain untuk mengurangi permintaan energi di bagian pengeringan, khususnya untuk produksi linerboard, adalah adopsi teknologi condebelt. Teknologi ini menggantikan bagian pengeringan konvensional dengan laju pengeringan 5–15 kali lebih tinggi daripada pengeringan uap tradisional, 5 dan juga mengurangi konsumsi energi pengeringan hingga 20% sekaligus meningkatkan kualitas produk. 6

Area kritis lainnya adalah konsentrasi cairan hitam, sumber energi utama dalam proses pembuatan pulp kraft. Cairan hitam, yang mengandung sebagian besar bahan kimia pembuatan pulp dan padatan kayu terlarut, dipekatkan hingga mencapai kandungan padatan tinggi sebelum dibakar dalam boiler pemulihan. Proses konsentrasi ini terjadi dalam evaporator multi-efek, yang memiliki permintaan uap tinggi. Sekitar 7% dari permintaan energi di pabrik kraft AS (164 triliun BTU per tahun) digunakan untuk konsentrasi cairan hitam. 7 Teknologi membran canggih untuk prakonsentrasi cairan hitam telah menunjukkan hasil yang menjanjikan, menunjukkan potensi penghematan uap sebesar 20% hingga 30% melalui pendekatan nanofiltrasi. 8

Mengurangi emisi karbon di pembangkit listrik juga penting. Efisiensi produksi uap dapat ditingkatkan dengan menggabungkan fitur-fitur berdaya tinggi ke dalam boiler pemulihan (misalnya, padatan kering cairan hitam yang lebih tinggi, pemanasan awal udara, pemanasan awal air umpan, pemulihan panas dari gas buang dan gas buang). 9 Boiler pemulihan efisiensi tinggi dapat mengurangi emisi karbon dengan menyediakan uap tambahan untuk pembangkitan listrik atau dengan mengurangi permintaan bahan bakar fosil untuk produksi uap. 10 Boiler pemulihan modern dapat mencapai efisiensi termal di atas 80%, dibandingkan dengan 65% hingga 70% untuk unit yang lebih lama, sehingga menghasilkan manfaat energi dan emisi yang signifikan. 11

Strategi pengurangan karbon lainnya adalah penggantian boiler gas alam dengan boiler listrik yang sangat efisien. Boiler elektrifikasi dapat meningkatkan emisi gas rumah kaca (GRK) berdasarkan campuran jaringan listrik nasional saat ini. Skenario masa depan dengan porsi energi terbarukan yang lebih besar dalam jaringan listrik dapat menghasilkan pengurangan emisi GRK secara keseluruhan. 12 Intensitas karbon jaringan listrik AS diproyeksikan akan menurun sebesar 50% hingga 70% dibandingkan dengan tingkat tahun 2020, sehingga elektrifikasi semakin menguntungkan bagi dekarbonisasi industri. 13

Potensi biofuel dalam operasi kiln kapur dan penggunaan biomassa untuk pembangkitan uap dan listrik juga telah dieksplorasi sebagai alternatif untuk mendekarbonisasi produksi linerboard. 14 Langkah-langkah ini telah menunjukkan kemampuan untuk mencapai pengurangan hingga 93,1% dalam emisi Cakupan 1 (langsung) dan Cakupan 2 (berkaitan dengan energi yang dibeli). Pengurangan lebih lanjut dapat dicapai dengan meningkatkan efisiensi energi dalam proses manufaktur. Dalam studi ini, berbagai strategi untuk mengurangi emisi karbon di pabrik linerboard dievaluasi, termasuk teknologi untuk meningkatkan efisiensi energi dalam pembangkitan uap, konsentrasi cairan hitam, dan proses pengeringan dan pengeringan mesin kertas. Pendekatan terpadu serupa telah digunakan untuk mengevaluasi opsi biorefinery dan optimalisasi energi dalam fasilitas pulp dan kertas, yang menunjukkan pentingnya analisis tingkat sistem untuk penilaian teknologi yang akurat. 15 , 16

Hal baru dari studi ini terletak pada pendekatannya yang komprehensif dan terpadu untuk mengevaluasi berbagai teknologi efisiensi energi untuk produksi linerboard melalui simulasi proses terperinci yang dikombinasikan dengan penilaian siklus hidup dan analisis ekonomi. Studi sebelumnya telah meneliti masing-masing teknologi secara terpisah; namun, penelitian ini mengukur potensi dan biaya pengurangan karbon relatifnya ketika diterapkan dalam pabrik kraft terintegrasi, dengan memperhitungkan interaksi kompleks antara aliran uap, listrik, dan material. Pengembangan kurva biaya pengurangan marjinal khusus untuk sektor pulp dan kertas juga memberikan panduan praktis bagi para pemangku kepentingan industri yang mencari jalur dekarbonisasi yang hemat biaya.

Sisa dari makalah ini disusun sebagai berikut. Bagian bahan dan metode merinci model simulasi proses, deskripsi teknologi, dan metodologi untuk penilaian siklus hidup dan analisis ekonomi. Bagian hasil dan pembahasan menyajikan temuan tentang potensi pengurangan karbon, kelayakan ekonomi menggunakan kurva biaya pengurangan marjinal, dan analisis sensitivitas parameter utama. Bagian kesimpulan menawarkan rekomendasi untuk penerapan teknologi dan penelitian di masa mendatang.

Bahan dan metode

Model simulasi untuk produksi papan pelapis dasar yang digunakan dalam studi ini dijelaskan secara rinci dalam studi sebelumnya oleh penulis yang mengevaluasi bahan bakar alternatif untuk operasi tanur kapur. 14 Studi saat ini berfokus pada evaluasi teknologi efisiensi energi tertentu daripada mengoptimalkan integrasi panas di seluruh pabrik. Analisis jepit formal tidak diterapkan tetapi model kasus dasar menggabungkan praktik integrasi panas standar yang umum pada pabrik kraft modern, termasuk evaporator multi-efek, sistem pemulihan kondensat, dan pemulihan panas dari gas buang. Integrasi panas dasar ini dipertahankan secara konsisten di seluruh skenario teknologi untuk memungkinkan perbandingan langsung dampaknya.

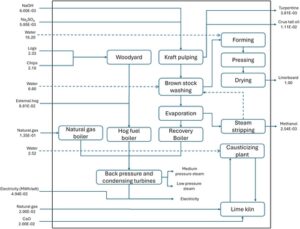

Pabrik tersebut memproduksi 100 ton pendek per jam atau 90,72 ton /jam dan prosesnya dirangkum secara singkat di sini. Gambar 1 menyajikan area produksi utama. Kayu gelondongan lunak dikupas kulitnya lalu dipotong-potong menjadi serpihan kayu, dengan serpihan kayu eksternal tambahan dibeli untuk proses pembuatan pulp. Serpihan kayu tersebut kemudian dimasak untuk menghilangkan lignin. Pulp yang dihasilkan dicuci dan dikirim ke mesin kertas, tempat seratnya dilarutkan dalam air, dan kelebihan air dikeringkan, membentuk lembaran kontinu yang mengalami pengeringan lebih lanjut melalui penghisapan, tekanan, dan panas.

Pada pabrik kraft yang umum, integrasi panas diimplementasikan terutama melalui sistem evaporator multi-efek, di mana uap dialirkan dari efek tekanan yang lebih tinggi ke yang lebih rendah, dan melalui pemulihan panas dari kondensat dan gas buang. Model simulasi kami menangkap praktik integrasi panas standar ini. Misalnya, sistem evaporator kasus dasar mencakup enam efek dengan penghematan uap sebesar 5,2 kg air yang diuapkan per kg uap yang digunakan. Demikian pula, pemulihan panas dari sistem oksidasi cairan hitam dan sistem pengembalian kondensat disertakan dalam semua skenario.

Cairan dari pencucian pulp, yang dikenal sebagai cairan hitam encer, dipekatkan dalam evaporator multi-efek dan selanjutnya dibakar dalam boiler pemulihan untuk menghasilkan uap. Proses ini juga mengubah unsur-unsur anorganik menjadi campuran garam cair, terutama natrium karbonat dan sulfida, yang disebut sebagai peleburan. Peleburan kemudian dikirim ke pabrik kaustikisasi untuk memulihkan bahan kimia pembuatan pulp.

Limbah kayu dari tempat penyimpanan kayu dan limbah biomassa eksternal dibakar dalam boiler bahan bakar babi, dengan panas tambahan yang dihasilkan oleh boiler gas alam untuk memenuhi permintaan uap global. Uap bertekanan tinggi dari boiler diekspansi dalam turbin tekanan balik dan turbin kondensasi untuk menghasilkan listrik bagi pabrik. Sebagian uap bertekanan sedang dan rendah dari turbin diekstraksi untuk memenuhi kebutuhan panas proses. Untuk memenuhi permintaan listrik penuh pabrik, listrik tambahan dibeli dari jaringan listrik.

Simulasi dasar dimodifikasi untuk memodelkan alternatif yang tercantum dalam Tabel 1. Bagian informasi pendukung menjelaskan asumsi alternatif ini secara rinci. Investasi modal, perubahan parameter operasi yang dihasilkan dari integrasi alternatif, dan perubahan biaya operasi ditentukan menurut neraca massa dan energi dari simulasi setiap skenario dan data yang dilaporkan dalam literatur. Informasi ini juga disertakan dalam bagian informasi pendukung. Skenario dan asumsi utama ditunjukkan dalam Tabel 1. Laju produksi linerboard tetap konsisten di semua skenario. Mengikuti praktik standar dalam LCA produk hutan, studi ini melaporkan tetapi tidak menyertakan emisi CO₂ biogenik dalam perhitungan jejak karbon. Emisi CO₂ biogenik dari pembakaran biomassa (boiler pemulihan, bahan bakar babi) dan operasi kiln kapur (dekomposisi CaCO₃) dianggap netral karbon dengan asumsi bahwa stok karbon hutan dipertahankan melalui praktik pengelolaan hutan berkelanjutan. Pendekatan ini sejalan dengan pedoman Panel Antarpemerintah tentang Perubahan Iklim (IPCC) dan standar ISO 14067 untuk jejak karbon produk. 26

| Teknologi untuk produksi uap | ||

|---|---|---|

| Skenario | Kasus dasar | Kondisi alternatif |

| Boiler pemulihan efisiensi tinggi | Kondisi dalam boiler pemulihan. 17 – 19

|

Kondisi di boiler pemulihan. 20

Turbin kondensasi dan evaporator efek ganda dibangun kembali untuk beroperasi di bawah kondisi di atas (bagian S1.1, Data S1 ) |

| Boiler listrik | Boiler gas alam melengkapi uap yang diproduksi oleh boiler pemulihan dan boiler bahan bakar babi untuk memenuhi permintaan uap dalam proses tersebut. | Boiler gas alam digantikan oleh dua boiler listrik yang menghasilkan uap pada tekanan 1015 psi, 350 °C, dengan efisiensi 99%. 12 |

| Membran nanofiltrasi oksida grafena (GO) | Cairan hitam yang lemah dipekatkan dalam evaporator efek ganda (MME) dari 15% kandungan padatan menjadi 69% dengan menggunakan uap bertekanan sedang dari pembangkit listrik, yang meliputi boiler pemulihan, boiler bahan bakar babi, dan boiler gas alam. 17 – 19 | Sistem membran melakukan prakonsentrasi cairan hitam encer dari 15% menjadi 30% kandungan padatan. Cairan yang dihasilkan (permeat) dikirim ke MME, dan filtrat digunakan untuk mencuci pulp. Sistem ini mengurangi kebutuhan uap tetapi meningkatkan kebutuhan listrik untuk mengoperasikan membran pada 60 MPa. 21 |

| Rekompresi uap mekanis | Cairan hitam encer dikonsentrasikan terlebih dahulu dari 15% menjadi 25% dengan menggunakan uap air bertekanan dari penguapan cairan hitam. Sistem ini sebagian menggantikan kebutuhan uap dengan listrik dari jaringan listrik . | |

| Mesin press sepatu | Kandungan padatan web yang meninggalkan bagian pers di mesin kertas adalah 50%. 17 – 19

Kebutuhan uap pada bagian pengeringan adalah 1,43 kg uap/kg air yang diuapkan. 17 – 19 |

Padatan web meningkat dari 50% menjadi 54%, dengan peningkatan permintaan listrik di bagian pers sebesar 3,4%. 22 , 23

Kebutuhan uap pada bagian pengeringan adalah 1,43 kg uap/kg air yang diuapkan. 11 – 13 |

| Modifikasi kain felt (jaring nilon) | Padatan web meningkat dari 50% menjadi 61 %, tanpa mempengaruhi permintaan listrik dalam prosesnya.

Kebutuhan uap pada bagian pengeringan adalah 1,43 kg uap/kg air yang diuapkan. 11 – 13 |

|

| Sabuk Konde | Teknologi ini menghemat sekitar 1,6 GJ/t kertas dalam bentuk uap (sekitar 15% dari permintaan uap) dan 20 kWh/t kertas dalam bentuk listrik . | |

Emisi karbon ditentukan menggunakan penilaian siklus hidup (LCA) cradle-to-gate dengan menerapkan metode potensi pemanasan global (GWP) 100a IPCC 2013, yang menyatakan emisi gas rumah kaca dalam kg setara CO₂ selama cakrawala waktu 100 tahun. Metodologi ini dipilih karena tiga alasan utama: (1) sejalan dengan fokus studi pada mitigasi perubahan iklim dan pengurangan jejak karbon; (2) diterima secara luas dalam studi dekarbonisasi industri, memungkinkan perbandingan langsung dengan penelitian serupa; dan (3) menyediakan faktor karakterisasi spesifik untuk semua gas rumah kaca relevan yang ditemui dalam operasi pulp dan kertas. Kontribusi dari proses hulu ke skenario didasarkan pada data yang dilaporkan dalam basis data Ecoinvent. 27 Daftar aliran masuk dan sumber basis data LCI yang sesuai dari Ecoinvent disertakan dalam Informasi Pendukung, Tabel S13 , dan inventaris siklus hidup skenario disertakan dalam Informasi Pendukung, Tabel S14 .

Teknologi untuk produksi uap

Dua skenario dievaluasi untuk pembangkitan uap: (a) mengganti boiler pemulihan dengan boiler pemulihan efisiensi tinggi, 20 dan (b) mengganti boiler gas alam dengan dua boiler listrik efisiensi tinggi (efisiensi 99%). 12

Boiler pemulihan efisiensi tinggi

Mengganti boiler pemulihan lama yang tidak efisien dengan model modern yang berefisiensi tinggi adalah salah satu cara industri pulp dan kertas dapat mengurangi emisi karbon. Dengan meningkatkan boiler pemulihan berefisiensi tinggi, pabrik pulp dan kertas dapat menurunkan emisi karbonnya secara signifikan dengan mengurangi permintaan bahan bakar fosil dan listrik yang dibeli dari jaringan listrik. Pengurangan ini merupakan hasil dari peningkatan produksi uap dan pembangkitan listrik di lokasi. 20 Dalam skenario ini, sistem penguapan multi-efek dan turbin kondensasi diperbarui untuk mengakomodasi kandungan padatan cairan hitam yang lebih tinggi dan peningkatan pembangkitan uap yang terkait dengan boiler pemulihan berefisiensi tinggi.

Boiler listrik

Boiler listrik menggunakan listrik sebagai sumber energi, bukan pembakaran langsung bahan bakar fosil atau biomassa. Dalam industri pulp dan kertas, boiler listrik menawarkan beberapa keuntungan, termasuk kehilangan energi yang lebih rendah dibandingkan dengan proses pembakaran, emisi di lokasi nol, operasi fleksibel yang dapat dengan mudah disesuaikan dengan perubahan permintaan uap, dan persyaratan perawatan yang berkurang. Namun, boiler listrik bisa lebih mahal untuk dioperasikan daripada boiler berbahan bakar fosil, terutama di wilayah dengan harga listrik yang tinggi. 12 Dalam skenario ini, boiler gas alam diganti dengan dua boiler listrik efisiensi tinggi (99%), 12 menghindari emisi fosil di lokasi tetapi meningkatkan emisi tidak langsung dari listrik yang dibutuhkan (Lingkup 2).

Skenario ini dipertimbangkan karena pengurangan emisi CO2-eq. sebesar 15% di sektor tenaga listrik AS dari tahun 2007 hingga 2019, dengan perbaikan lebih lanjut yang diharapkan. 28 Analisis sensitivitas disertakan untuk menilai alternatif, dengan mempertimbangkan proyeksi emisi karbon dari sistem pembangkitan listrik AS dalam dua skenario: (i) biaya tinggi untuk energi terbarukan, tanpa pengurangan biaya dalam teknologi terbarukan, dan (ii) biaya rendah untuk energi terbarukan, di mana energi terbarukan akan mencapai pengurangan 40% dalam biaya modal semalam pada tahun 2050. 29 , 30

Teknologi untuk konsentrasi cairan hitam

Konsentrasi cairan hitam merupakan salah satu unit operasi dengan permintaan uap tertinggi dalam proses tersebut, sekitar 7% dari permintaan energi pulp dan kertas digunakan untuk menghilangkan air dari cairan hitam di pabrik kraft AS. 7 Dua teknologi dievaluasi untuk mengurangi permintaan uap di area ini: membran nanofiltrasi graphene oxide (GO) dan rekompresi uap mekanis (MVR). Diterapkan di hulu evaporator multi-efek, teknologi ini melakukan prakonsentrasi cairan menjadi padatan dengan kadar 30% dalam kasus GO dan 25% dalam kasus MVR. 7 , 21

Membran nanofiltrasi oksida grafena

Sistem membran nanofiltrasi GO memusatkan cairan hitam lemah dari 15% hingga 30% padatan terlarut, secara signifikan mengurangi beban energi pada evaporator dan menghasilkan air berkualitas proses yang dapat digunakan kembali untuk pencucian pulp. 21 Namun, sistem ini beroperasi pada tekanan tinggi (60 MPa), 21 yang meningkatkan permintaan listrik. Pengurangan aliran uap ke turbin menurunkan pembangkitan listrik di lokasi, yang mengarah ke emisi Cakupan 2 yang lebih tinggi. Membran juga menolak sebagian anorganik terlarut, yang memengaruhi kebutuhan kimia. Simulasi keseimbangan massa dan energi dilakukan untuk mengatasi efek gabungan ini pada penggunaan listrik dan kimia. Dua skenario dipertimbangkan: sistem dengan empat membran (kasus membran 1) dan sistem dengan lima membran (kasus membran 2). Informasi terperinci disertakan di bagian informasi pendukung.

Rekompresi uap mekanis

Sistem rekompresi uap mekanis (MVR) mengurangi permintaan uap dengan menggunakan uap air yang dikompresi ulang dari penguapan cairan hitam sebagai sumber panas. Dalam skenario ini, badan penguapan eksternal tambahan dipasang; uap dari badan ini dikompresi ulang dalam kipas sentrifugal berkecepatan rendah dan uap yang dipanaskan secara mekanis digunakan sebagai media pemanas dalam badan evaporator yang sama. 7 Sistem ini menggunakan listrik daripada energi termal (uap) untuk melakukan prakonsentrasi cairan hitam yang lemah dari 15% menjadi 25%. 7 Seperti sistem membran, untuk MVR kapasitas listrik di lokasi turun karena pengurangan aliran uap turbin, yang memengaruhi emisi dari Cakupan 2. Bagian informasi pendukung menjelaskan asumsi untuk skenario ini.

Teknologi mesin kertas

Bagian pers

Bagian pengepresan basah memainkan peran penting karena sebagian besar kebutuhan uap berasal dari penguapan air dari kertas. Oleh karena itu, bagian pengepresan basah merupakan kesempatan terakhir untuk menghilangkan air sebelum pengeringan evaporatif. 22 Diperkirakan bahwa 3% hingga 8% konsumsi uap pengering dapat dihemat dengan meningkatkan kandungan padatan dari jaringan yang terbentuk setelah bagian pengepresan. 23 Dua alternatif disertakan untuk bagian ini: adaptasi pengepresan sepatu, dan pengenalan jaring nilon ke dalam kain felt pengepresan.

Mesin press sepatu menekan jaringan kertas di antara sepasang rol, dengan satu rol dilapisi ‘sepatu’ yang fleksibel. Mesin press sepatu meningkatkan pengeringan mekanis dengan memperpanjang waktu tunggu di nip, meningkatkan 4% hingga 7% titik kekeringan; 22 hal ini mengurangi air yang harus diuapkan di bagian pengeringan tetapi dengan peningkatan 3% hingga 5% dalam permintaan listrik dibandingkan dengan mesin press konvensional.

Di sisi lain, penambahan kasa nilon ke dalam kain felt mengurangi pembasahan ulang secara signifikan dengan memutus saluran cairan antara kain felt dan jaring. Kasa nilon tertanam ke permukaan kain felt tekan terus-menerus dan bergerak sebagai bagian integral dari kain felt tekan yang bergerak. Teknik ini telah terbukti pada skala laboratorium mampu meningkatkan padatan tekan dari 48% menjadi 61% pada lembaran pulp kraft kayu lunak yang diputihkan selatan 120 g/m 2. 24

Bagian pengeringan

Bagian pengeringan merupakan salah satu area yang paling banyak membutuhkan energi; 50% hingga 60% energi panas dikonsumsi di pengering. 31 Pengeringan sabuk konde merupakan teknologi yang menghemat sekitar 1,6 GJ/t kertas dalam bentuk uap (sekitar 15% dari permintaan uap) dan 20 kWh/t kertas dalam bentuk listrik, 25 dan cocok untuk produksi papan pelapis. 31 Dalam pengering sabuk konde, jaringan kertas dilewatkan di antara sepasang sabuk baja fleksibel. Sistem dipanaskan dari satu sisi menggunakan uap dan didinginkan di sisi lain dengan air. Kondensat dikumpulkan di sisi yang didinginkan di bagian bawah oleh sepasang kain. Selain penghematan energi, beberapa sifat ditingkatkan, seperti kekuatan (sebesar 20% hingga 60%), kehalusan permukaan, stabilitas dimensi, dan ketahanan terhadap kelembapan. 25

Kurva biaya pengurangan marjinal

Alternatif-alternatif dianalisis dengan mengembangkan kurva biaya pengurangan marjinal (MACC). Kurva ini dibangun berdasarkan biaya karbon yang dihindari (CAC) dalam US $/ton CO 2 -eq. yang dihindari, dan pengurangan CO 2 -eq. yang dicapai dengan menerapkan setiap teknologi selama 10 tahun. MACC dibangun dengan mempertimbangkan emisi Cakupan 1 dan 2, dan total emisi yang terkait dengan seluruh sistem (emisi Cakupan 1, 2, dan 3). Emisi Cakupan 3 mencakup semua emisi hulu yang terkait dengan input ke proses. Biaya setiap teknologi ditentukan sebagai nilai sekarang bersih (NPV) dalam masa pakai 11 tahun, yang tahun pertama adalah untuk konstruksi, dengan tingkat pengembalian 15%. Belanja modal (CAPEX) dan perubahan biaya operasi dirinci di bagian informasi pendukung. NPV dan CAC dari setiap alternatif juga diperkirakan dengan mempertimbangkan dua harga offset karbon, yaitu $11/metrik ton yang dihindari pada tahun 2030 dan $47/metrik ton yang dihindari pada tahun 2050. Nilai-nilai ini adalah harga yang diproyeksikan untuk teknologi yang menghindari emisi karbon: 32

![]()

Hasil dan Pembahasan

Pengurangan karbon

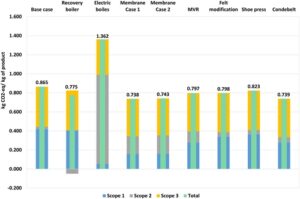

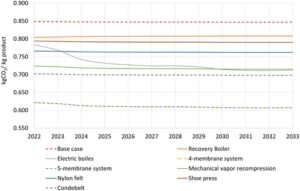

Emisi karbon terperinci untuk setiap skenario disertakan dalam Informasi Pendukung, Tabel S14 . Gambar 2 menunjukkan total emisi karbon dari Cakupan 1, 2, dan 3. Cakupan semua skenario menunjukkan pengurangan emisi karbon dibandingkan dengan kasus dasar, kecuali untuk ketel listrik. Sistem membran untuk melakukan prakonsentrasi cairan dan kondebelt dalam mesin kertas memiliki pengurangan maksimum sebesar 14,7%, dan alternatif lainnya berada di bawah pengurangan 10%, yang terendah adalah pengepres sepatu, dengan pengurangan sebesar 4,8%.

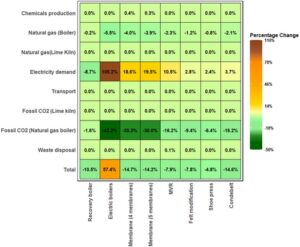

Analisis hotspot pada Gambar 3 menunjukkan perubahan terperinci emisi karbon menurut wilayah untuk setiap alternatif. Persentasenya dihitung sebagai berikut:

![]()

di mana i berhubungan dengan area, j dengan skenario, dan bc dengan kasus dasar.

Menurut analisis hotspot, penggunaan boiler pemulihan efisiensi tinggi mengurangi emisi karbon hingga 10,5%. Boiler pemulihan baru meningkatkan pembangkitan uap (aliran dan kandungan energi) dari pembakaran cairan hitam, dan lebih banyak uap tersedia untuk turbin kondensasi yang diperbarui. Oleh karena itu, kapasitas listrik ditingkatkan ke tingkat di mana pabrik memiliki kelebihan listrik yang dijual ke jaringan. Kelebihan listrik ini menunjukkan emisi Cakupan 2 negatif untuk skenario ini pada Gambar 2 dan pengurangan 8,7% dibandingkan dengan kasus dasar yang ditunjukkan pada Gambar 3. Peningkatan efisiensi juga mengurangi permintaan pabrik akan gas alam untuk pembangkitan panas dan listrik, sehingga menurunkan emisi fosil di lokasi. Penggunaan gas alam yang dihindari berkontribusi pada pengurangan lebih lanjut sebesar 1,6% dalam emisi karbon keseluruhan.

Dalam skenario boiler listrik, emisi dari boiler gas alam dihilangkan sepenuhnya, sehingga hanya tungku kapur yang menjadi satu-satunya sumber emisi fosil di lokasi (Gbr. 2 ). Namun, pengurangan emisi di lokasi diimbangi oleh peningkatan permintaan listrik yang dibutuhkan untuk mengoperasikan boiler, yang menyebabkan peningkatan bersih emisi sebesar 57,2%. Diharapkan bahwa sistem listrik AS akan menggabungkan energi terbarukan, sehingga mengurangi emisi karbon yang terkait dengan listrik yang dibutuhkan oleh pabrik.

Sistem membran oksida grafena menawarkan penghematan uap yang signifikan dengan melakukan prakonsentrasi cairan hitam yang lemah dari 15% menjadi 30% padatan, sehingga menghasilkan pengurangan emisi karbon sebesar 30% dengan menghindari pembakaran gas alam di dalam ketel uap. Namun, pengurangan ini sebagian diimbangi oleh peningkatan permintaan listrik yang diperlukan untuk memompa cairan melalui membran, hilangnya bahan kimia pulping karena selektivitas parsial membran terhadap bahan anorganik (seperti yang dirinci dalam Informasi Pendukung, Tabel S4 ), dan penurunan pembangkitan listrik di lokasi yang disebabkan oleh berkurangnya aliran uap ke turbin.

Peningkatan jumlah membran dari empat menjadi lima tidak menghasilkan pengurangan emisi karbon lebih lanjut. Pemulihan kimia ditingkatkan dengan menambahkan membran kelima. Permintaan listrik meningkat, mengimbangi manfaat pemulihan kimia dalam emisi karbon. Pengurangan karbon bersih untuk sistem empat membran adalah 14,7%, dan sistem lima membran adalah 14,2%.

Mirip dengan sistem membran, teknologi MVR mengurangi permintaan uap yang dibutuhkan untuk memekatkan cairan putih, yang menghasilkan pengurangan emisi karbon sebesar 18,5% dengan menghindari pembakaran gas alam di dalam ketel uap. Namun, penghematan ini sebagian diimbangi oleh peningkatan permintaan listrik untuk kipas yang mengompresi uap air, serta berkurangnya pembangkitan listrik di lokasi karena aliran uap yang lebih rendah. Hasilnya, pengurangan karbon bersih yang dicapai oleh sistem MVR adalah 8%.

Pada mesin kertas, penerapan kain nilon dan alat pengepres sepatu meningkatkan padatan jaring dari 50% menjadi 61% dan 50 menjadi 54%. Peningkatan padatan jaring ini mengurangi permintaan uap di bagian pengeringan, sehingga menurunkan permintaan gas alam di ketel uap. Namun, penurunan permintaan uap juga menyebabkan berkurangnya pembangkitan listrik di lokasi, yang pada gilirannya meningkatkan emisi Cakupan 2. Hasilnya, pengurangan karbon bersih sebesar 8% untuk kain nilon dan 5% untuk alat pengepres sepatu.

Dalam kasus condebelt, alternatif ini menawarkan penghematan yang lebih tinggi dalam permintaan uap dibandingkan dengan kain nilon dan sepatu press. Pengurangan uap yang disediakan untuk turbin untuk pembangkitan listrik juga diimbangi oleh penghematan listrik yang ditawarkan oleh alternatif ini, sehingga menghasilkan pengurangan karbon bersih sebesar 14,6%.

Kurva biaya pengurangan marjinal

Alternatif-alternatif tersebut dikategorikan dengan mengembangkan MACC. Untuk MACC ini, CAC ditentukan berdasarkan NPV dan pengurangan karbon selama periode 10 tahun. MACC dibangun dengan mempertimbangkan emisi Cakupan 1 dan 2, dan total emisi yang terkait dengan keseluruhan sistem (Cakupan 1, 2, dan 3). Total investasi modal dan perubahan biaya operasional disertakan dalam Informasi Pendukung, Tabel S9 dan S11 .

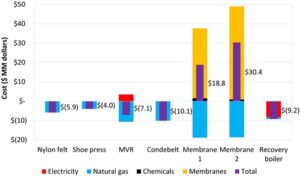

Struktur biaya langsung

Gambar 4 menunjukkan struktur biaya langsung untuk skenario tersebut. Struktur biaya bervariasi secara signifikan di seluruh teknologi, seperti yang dirangkum dalam Tabel 2. Investasi modal berkisar dari hampir nol untuk penerapan kain nilon hingga lebih dari $256 juta untuk boiler pemulihan efisiensi tinggi. Variasi substansial dalam persyaratan investasi ini secara signifikan memengaruhi kelayakan ekonomi setiap teknologi.

| Teknologi | Investasi modal (juta $) | Modal pemeliharaan (juta $/tahun) | Perubahan biaya operasional (juta $/tahun) | Pemeliharaan dan perbaikan (juta $/tahun) |

|---|---|---|---|---|

| Kain nilon | Rp 0,00 | Rp 0,00 | ($5,86) | Rp 0,00 |

| Mesin press sepatu | Rp 11.150,00 | Rp 0,11 | ($3,99) | Rp 0,22 |

| MVR | Rp 25.260,00 | Rp 0,25 | ($7,11) | Rp 0,51 |

| Sabuk Konde | Rp 76.100,00 | Rp 0,76 | ($10,06) | Rp 1,52 |

| 4-membran | Rp 1.222.230,00 | Rp 1,22 | Rp 18.83 | Rp 2,45 |

| 5-membran | Rp 1.624.500 | Rp 1,63 | Rp 30.360 | Rp 3,25 |

| Boiler pemulihan | Rp 2.564.900 | Rp 2,57 | ($9,22) | Rp 5,13 |

| Boiler listrik | Rp 18.550 | Rp 0,19 | Rp 61,73 | Rp 0,37 |

Catatan : Nilai negatif dalam tanda kurung menunjukkan penghematan biaya.

Semua alternatif tersebut menghasilkan penghematan biaya operasi kecuali untuk sistem membran dan ketel listrik. Teknologi yang diterapkan pada mesin kertas (shoe press, condebelt, dan kain nilon) dan sistem MVR untuk konsentrasi cairan hitam menunjukkan struktur biaya operasi yang menguntungkan, dengan penghematan tahunan berkisar antara sekitar $4 juta untuk shoe press hingga $10 juta untuk teknologi condebelt. Penghematan ini terutama berasal dari berkurangnya konsumsi gas alam, yang lebih besar daripada biaya listrik tambahan yang diperlukan untuk mengoperasikan teknologi ini.

Mengenai sistem membran, penghematan gas alam lebih tinggi daripada alternatif lainnya. Namun, membran memerlukan penggantian tahunan, yang menyiratkan biaya operasi yang tinggi untuk pabrik mengingat luasnya area yang dibutuhkan dalam membran. Area yang dibutuhkan untuk mengolah volume cairan hitam cukup besar –176.400 m 2 untuk sistem empat membran dan 240.580 m 2 untuk sistem lima membran – dengan biaya membran sebesar $200/m 2 . Biaya berulang ini memengaruhi kelayakan ekonomi teknologi ini.

Boiler pemulihan efisiensi tinggi merupakan investasi modal yang signifikan ($256 juta), yang sebagian diimbangi oleh penghematan gas alam dan pendapatan dari kelebihan listrik yang dijual ke jaringan listrik. Meskipun ada manfaat operasional ini, besarnya investasi awal menimbulkan hambatan signifikan terhadap implementasi.

Boiler listrik, meskipun membutuhkan investasi modal sedang ($18,55 juta), meningkatkan biaya pengoperasian secara substansial karena tingginya permintaan listrik, menjadikannya menantang secara ekonomi dalam kondisi jaringan saat ini.

Bahasa Indonesia: Saat memeriksa hubungan antara biaya dan kinerja lingkungan, efisiensi energi keseluruhan dari pabrik linerboard bervariasi secara signifikan di seluruh teknologi yang dievaluasi, berkisar dari 52,0% untuk kasus dasar hingga 59,5% untuk sistem membran dengan empat membran (Informasi Pendukung, Tabel S15 ). Variasi dalam efisiensi energi ini berkorelasi dengan pengurangan emisi GRK, karena teknologi yang paling hemat energi umumnya mencapai pengurangan karbon terbesar. Misalnya, sistem membran dan teknologi condebelt, yang meningkatkan efisiensi energi keseluruhan masing-masing sebesar 7,5 dan 1,6 poin persentase, juga memberikan pengurangan emisi GRK tertinggi sekitar 15%. Namun, peningkatan efisiensi energi tidak selalu menghasilkan manfaat ekonomi. Teknologi yang diterapkan pada mesin kertas (mesin press sepatu, kain nilon) dan sistem MVR menawarkan peningkatan efisiensi sedang (2,5–3,7 poin persentase) dengan nilai ekonomi yang menguntungkan (biaya negatif dari karbon yang dihindari berkisar antara -$67 hingga -$19 per metrik ton CO₂-eq), tetapi sistem membran dan boiler pemulihan efisiensi tinggi memerlukan investasi modal yang besar meskipun kinerja energinya unggul. Hal ini menunjukkan pentingnya mempertimbangkan metrik lingkungan dan ekonomi saat mengevaluasi jalur dekarbonisasi untuk industri linerboard.

Kurva biaya pengurangan marjinal – misi Cakupan 1 dan 2 emisi

Gambar 5(a) menyajikan MACC yang mempertimbangkan emisi dari Cakupan 1 dan 2. Teknologi nilon felt, shoe press, dan MVR masing-masing menunjukkan CAC negatif, yang menunjukkan bahwa penerapan teknologi ini menghasilkan pendapatan bagi pabrik. Alternatif-alternatif ini memberikan penghematan biaya operasional yang mengimbangi investasi modal, sehingga menghasilkan NPV positif selama periode 10 tahun. Teknologi ini juga membutuhkan investasi modal terendah, dengan penghematan biaya operasional berkisar antara $4 hingga $7 juta.

Teknologi condebelt, meski menawarkan penghematan biaya operasional yang lebih tinggi dan pengurangan karbon yang lebih besar daripada mesin press sepatu dan kain nilon, memiliki CAC yang lebih tinggi, yakni $45 per metrik ton CO2 – eq . yang dapat dihindari berkat investasi modalnya yang signifikan, sehingga kurang hemat biaya.

Sistem empat membran mencapai reduksi karbon tertinggi, seperti yang diilustrasikan oleh lebar batang pada Gambar 5(a) , tetapi dengan biaya operasi tinggi yang diakibatkan oleh penggantian membran tahunan. Ini, bersama dengan investasi modal, menyiratkan CAC sebesar $300/metrik ton CO 2 -eq. yang dihindari. Penerapan membran tambahan meningkatkan emisi tidak langsung (Cakupan 2), dan biaya operasi (area tambahan), meningkatkan CAC menjadi $487/ton CO 2 -eq. yang dihindari. Akhirnya, boiler pemulihan efisiensi tinggi membuat sistem mandiri dalam hal listrik dan menawarkan keuntungan dari kelebihan listrik tetapi membutuhkan investasi modal yang tinggi, menghasilkan CAC sebesar $487/ton CO 2 -eq. yang dihindari.

CAC juga ditentukan dengan asumsi pendapatan dari emisi CO 2 -eq. yang dihindari, dengan hanya mempertimbangkan emisi Cakupan 1 dan 2. Dua harga dipertimbangkan untuk emisi yang dihindari: $11 per ton CO 2 -eq. yang dihindari, diharapkan pada tahun 2030 untuk teknologi yang mencegah emisi CO 2 , dan $47 per ton CO 2 -eq. yang dihindari, nilai yang diproyeksikan pada tahun 2050. 32 NPV dan CAC untuk setiap harga offset ditunjukkan pada Tabel 3 .

| Skenario | Ton CO2 – eq. dihindari/tahun | Investasi modal (juta) | Modal pemeliharaan (juta/Tahun) | Biaya operasional (juta/tahun) | Pemeliharaan dan Perbaikan (juta/Tahun) | NPV (juta) | CAC (dolar/t CO2 – eq. yang dihindari) | Harga offset minimum untuk NPV = 0 | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| $0/t CO2 – eq. Dihindari | $11/t CO2 – eq. Dihindari | $47/t CO2 – eq. Dihindari | Harga offset = $0/ton CO2 – eq. yang dihindari | Harga offset = $11/ton CO2 – eq. yang dihindari | Harga offset = $47/ton CO2 – eq. yang dihindari | ($/ton CO2 – eq. dihindari) | ||||||

| Kain nilon | 44 342 | $0 | $0 | ($5,86) | $0 | Rp 35.260,00 | Rp 38.190 | Rp 47.800 | Rp 80.000,- | Rp 86.000.000 | Rp 1.080.000,- | – |

| Mesin press sepatu | 26 945 | Rp 11.150,00 | Rp 0,11 | ($3,99) | Rp 0,22 | Rp 9,58 | Rp 11.360,00 | Rp 17.200,00 | Rp 36.000,- | Rp 42.0 …,- | Rp 64.000.000 | – |

| MVR | 38 671 | Rp 25.260,00 | Rp 0,25 | ($7,11) | Rp 0,51 | Rp 10.120,00 | Rp 12.68 | Rp 21.060 | Rp. 26.000,- | Rp 33.000,- | Rp 54.000,- | – |

| Sabuk Konde | 84 161 | Rp 76.100,00 | Rp 0,76 | ($10,06) | Rp 1,52 | ($37,86) | ($32,29) | Rp 14.060.000,- | Rp 45.000 | Rp 38.000 | Rp 17.000 | Rp 75.000 |

| 4- membran | 78 484 | Rp 1.222.230,00 | Rp 1,22 | Rp 18.83 | Rp 2,45 | ($235,20) | ($230,01) | ($213,00) | Rp. 300.000 | Rp 293.000 | Rp 271.000 | Rp 498.000 |

| 5- membran | 70 784 | Rp 1.624.500 | Rp 1,63 | Rp 30.360 | Rp 3,25 | ($344,65) | ($339,96) | ($324,62) | Rp 487.000 | Rp 480.000 | Rp. 459.000 | Rp 809.000 |

| Boiler pemulihan | 69 123 | Rp 2.564.900 | Rp 2,57 | ($9,22) | Rp 5,13 | ($276,16) | ($271,59) | ($256,61) | Rp. 400.000 | Rp 393.000 | Rp 371.000 | Rp 664.000 |

Catatan : NPV dan CAC diperkirakan dengan asumsi tiga harga untuk kompensasi karbon: $0, $11, dan $47 dolar per ton CO2 -eq , dengan mempertimbangkan emisi dari Lingkup 1 dan 2.

CAC membaik dengan mengasumsikan laba dari emisi karbon yang dihindari. Misalnya, dalam skenario kain nilon, CAC berubah dari penghematan -$80 menjadi -$108/ton CO 2 -eq., dengan asumsi harga $47/ton CO 2 -eq. yang dihindari. Namun, untuk condebelt, sistem membran, dan boiler pemulihan efisiensi tinggi, pendapatan dari karbon yang dihindari tidak cukup untuk melawan perubahan dalam biaya operasi dan investasi modal, sehingga menghasilkan CAC positif, bahkan untuk harga offset $47/ton CO 2 -eq. yang dihindari. Untuk alternatif ini, harga karbon minimum untuk mencegah biaya bagi pabrik, yang berarti NPV sama dengan nol, berkisar dari $75/ton CO 2 -eq. yang dihindari untuk teknologi condebelt hingga maksimum 809/ton CO 2 -eq. yang dihindari untuk sistem lima membran (kolom terakhir dalam Tabel 3 ).

Kurva biaya pengurangan marjinal yang mempertimbangkan emisi dari Cakupan 1, 2, dan 3

Mengenai MACC yang mempertimbangkan emisi dari Cakupan 1, 2, dan 3 (Gbr. 5(b) ), CAC dikurangi untuk semua alternatif. Pengurangan ini terutama disebabkan oleh dimasukkannya emisi yang dihindari dari produksi dan pengangkutan gas alam ke pabrik, yang meningkatkan total emisi yang dihindari berdasarkan NPV yang sama. Perubahan CAC sangat penting untuk alternatif membran, mengingat penghematan penting yang dicapai dalam gas alam (Gbr. 5(b) ).

Analisis sensitivitas terhadap biaya penghematan karbon

Analisis sensitivitas untuk biaya

Analisis sensitivitas dilakukan untuk mengidentifikasi variabel yang memengaruhi CAC dengan memvariasikan biaya listrik, gas alam, bahan kimia, dan investasi modal sebesar ±25% untuk setiap alternatif, tidak termasuk pendapatan dari kompensasi karbon. Gambar 6 menunjukkan perubahan CAC untuk Cakupan Emisi 1 dan Cakupan 2 dalam analisis ini.

Untuk peningkatan efisiensi energi pada mesin kertas, variabel utama yang memengaruhi CAC untuk kain nilon dan mesin press sepatu adalah harga gas alam, dengan variasi masing-masing sebesar ±25% dan ±63%. Sebaliknya, CAC untuk teknologi condebelt bervariasi sebesar ±65% dengan perubahan investasi modal dan ±40% dengan fluktuasi harga gas alam. Opsi condebelt melibatkan investasi modal yang lebih tinggi dibandingkan dengan kain nilon dan mesin press sepatu.

Mengenai teknologi untuk mengonsentrasikan cairan hitam, sistem MVR menunjukkan variasi CAC sebesar ±158% dengan perubahan harga gas alam, didorong oleh penghematan yang signifikan pada boiler gas alam, ±81% dengan investasi modal, dan ±52% dengan biaya listrik. Di sisi lain, faktor yang paling penting dari sistem membran adalah biaya membran, dengan variasi sebesar ±19% untuk sistem empat membran dan ±17,5% untuk sistem lima membran. Variasi ini lebih tinggi daripada variasi CAC yang terkait dengan total investasi modal, yaitu sebesar ±17% untuk sistem empat membran dan ±15% untuk sistem lima membran, yang menunjukkan bahwa pengurangan biaya membran sangat penting untuk meningkatkan efektivitas biaya sistem.

Dalam kasus boiler pemulihan efisiensi tinggi, investasi modal merupakan variabel paling signifikan yang memengaruhi CAC. Alternatif ini memiliki investasi modal tertinggi dengan pendapatan terbatas dari penghematan biaya operasional atau, dalam kasus ini, surplus listrik. Misalnya, pendapatan dari surplus listrik sebanding dengan penghematan gas alam yang dicapai dengan teknologi MVR dan condebelt, yang memiliki pengurangan emisi karbon lebih rendah.

Analisis sensitivitas untuk emisi karbon dari listrik yang dibutuhkan

CAC juga ditentukan menggunakan faktor emisi yang dilaporkan oleh Badan Informasi Energi AS untuk dua skenario yang mengasumsikan pengenalan energi terbarukan dalam sistem kelistrikan dalam dua kondisi: (i) biaya tinggi untuk energi terbarukan: tidak ada pengurangan biaya dalam teknologi terbarukan, dan (ii) biaya rendah untuk energi terbarukan: energi terbarukan mencapai biaya modal semalam yang 40% lebih rendah pada tahun 2050. 24 , 25 Faktor emisi untuk skenario ini, yang berkembang seiring waktu, dirinci dalam Informasi Pendukung, Tabel S12 . Skenario biaya rendah secara konsisten menghasilkan faktor emisi yang lebih rendah. Misalnya, pada tahun 2021, faktor emisi adalah 0,392 kg CO 2 /kWh untuk kedua skenario. Pada tahun 2050, faktor emisi akan turun menjadi 0,263 kg CO 2 /kWh dalam skenario biaya tinggi dan menjadi 0,178 kg CO 2 /kWh dalam skenario biaya rendah.

Gambar 7 menyajikan emisi karbon untuk setiap alternatif, dengan asumsi faktor emisi listrik dari skenario biaya tinggi selama periode 10 tahun. Dalam kondisi ini, sistem membran menunjukkan emisi karbon terendah, diikuti oleh condebelt dan MVR. Dalam skenario boiler listrik, emisi karbon menurun secara signifikan dari 0,783 menjadi 0,712 kg CO 2 -eq./kg produk. Dengan mempertimbangkan variasi emisi ini dari waktu ke waktu, CAC dihitung berdasarkan total pengurangan karbon untuk setiap alternatif selama periode 10 tahun, menggunakan metodologi NPV yang sama yang dijelaskan sebelumnya (hasil dalam Tabel 4 ).

Tinggalkan Balasan